Jak Uvex to robi? Z wizytą w fabrykach firmy | | 2017.01.09 |

| | Jak Uvex to robi? Z wizytą w fabrykach firmy |

|

Marki Uvex nie trzeba chyba przedstawiać żadnemu miłośnikowi sportów zimowych. Nawet jeśli ktoś nie używa sprzętu tego niemieckiego producenta, z pewnością nie mógł nie zauważyć jego obecności na stokach w Polsce czy też w Alpach. Kaski, a przede wszystkim gogle Uvexa od lat wyznaczają standardy technologiczne i jakościowe, a innowacje technologiczne wprowadzane co jakiś czas na rynek, potrafią wywrócić do góry nogami nasze pojęcie o komforcie i bezpieczeństwie jazdy na nartach (ale też i na rowerze, ale ten temat pozostawiamy innym specjalistom…).

Niewiele użytkowników wie jednak, że Uvex obchodzi w tym roku 90-lecie swojej obecności na rynku, a czołowa pozycja którą posada na wielu rynkach świata, jest wynikiem ogromnego doświadczenia i ogromnych środków zaangażowanych w rozwój nowych technologii - wiele rozwiązań, które stosują także inni producenci, z których część wrosło w naszą świadomość tak głęboko, że już zapomnieliśmy zapomnieć, że ktoś kiedyś musiał je zrobić po raz pierwszy, zostało "wymyślonych" w laboratoriach Uvexa. Z kolei znakomitą jakość swoich produktów zawdzięcza firma swojej filozofii, która stawia na pierwszym miejscu jak najlepszą ochronę ludzi, a także zlokalizowaniu zdecydowanej większości produkcji w Niemczech. Nie bez powodu nie tylko produkty, ale i cały brand Uvexa sygnowany jest krótkim, ale wymownym zwrotem "Made in Germany".

Dzięki uprzejmości firmy Larix, przedstawiciela i dystrybutora marki Uvex w Polsce, mieliśmy możliwość poznania firmy "od środka" i zajrzenia do wnętrza dwóch fabryk, w których produkuje się kaski i gogle. Dzielimy się więc z naszymi czytelnikami naszymi spostrzeżeniami z wizyty w Lederdorn i Obernzell koło Passawy, gdzie zlokalizowane ą fabryki Uvexa, zaznaczając od razu, że mamy świadomość faktu, że zdjęcia i opis nigdy nie oddadzą wrażenia, jakie robi wizyta w rzeczywistej fabryce. Z drugiej strony - ze zrozumiałych powodów ochrony tajemnic handlowych i technicznych producenta, nie wszędzie mogliśmy robić zdjęcia…

|

| Jak Uvex to robi? Z wizytą w fabrykach firmy |

|

Zanim jednak znajdziemy się w hali fabrycznej, warto w skórce przedstawić historię marki Uvex. W końcu 90 lat historii zobowiązuje! Wszystko zaczęło się w bawarskim Fürth, gdzie w 1926 roku Philipp M. Winter skonstruował własnoręcznie pierwsze gogle ochronne. Wkrótce popyt na jego wyroby wzrósł na tyle, że mała manufaktura stopniowo zmieniła się w niewielką fabryczkę. Do okularów ochronnych szybko dołączyły gogle dla motocyklistów i narciarzy. Specjalnych okularów skonstruowanych w bawarskiej firmie używali także przed wojną niemieccy himalaiści.

Po wojnie do zarządu firmy wchodzi syn Philippa - Rainer Winter, który postanawia zbudować nowoczesną, zorientowaną rynkowo firmę, opierając się w znacznej części na wzorcach amerykańskich. Dostrzega też potrzebę stworzenia silniej, ale łatwo rozpoznawalnej marki - do tej pory bowiem fabryka nosi trudną do zapamiętania nazwę "Winter-Gesellschaft für Optik und Augenschutz". Firmowanie produktów nazwiskiem Winter (mimo, że kojarzyć może się odpowiednio zwłaszcza narciarzom) uważa za zbyt mało zindywidualizowane, dlatego wybór pada na nazwę UVEX (początkowo pisane jako U.V.EX), która tak naprawdę jest skrótem zwrotu Ultra Violet EXluded - co oznacza ultrafiolet wykluczony. Nietrudno się domyśleć, że produkcja w tym okresie skoncentrowana jest wyłącznie na optyce.

|

| Jak Uvex to robi? Z wizytą w fabrykach firmy |

|

W 1964 roku Uvex wyprodukował swoje pierwsze gogle z powłoką zapobiegającą parowaniu szkieł - Uvex Champion. Z kolei w 1972 roku rewolucje na rynku stanowią gogle Uvex Downhill - pierwsze gogle ze sferycznymi, formowanymi wtryskowo szybkami zabezpieczonymi powłoką zapobiegającą parowaniu. W 1976 roku, Rosi Mittermaier używająca gogli Uvexa, zdobyła trzy medale (w tym dwa złote) na olimpiadzie w Innsbrucku (złoto w zjeździe i slalomie, srebro w gigancie). Sława produktów Uvexa rosła, do tego stopnia, że na początku lat 80. firma właściwie miała ponad 80-procentowy udział w niemieckim rynku gogli, w krajach alpejskich wynosił on ponad połowę. Aby utrzymać dobrą passę, a przede wszystkim nadal zwiększać zasięg sprzedaży stworzona została marka Alpina, a jej produkty są wytwarzane dokładnie w tych samych fabrykach co Uvexa.

Kolejne etapy rozwoju firmy budują nowe, w swoich czasach innowacyjne czy nawet rewolucyjne produkty - najważniejszy z nich to produkowane od 1979 roku gogle z odpornymi na zarysowania szybkami polikarbonowymi. Od 1987 roku Uvex rozpoczyna produkcje kasków, najpierw rowerowych, później także narciarskich, a od kilku lat także jeździeckich. Miarą rozwoju technologicznego, a także najlepszą reklamą jest stosowanie produktów Uvexa przez sportowców. Pod tym względem rekordowe były Igrzyska Olimpijskie w Soczi - sprzętu niemieckiej firmy używało 450 sportowców, którzy łącznie zdobyli 62 medale!

|

| Jak Uvex to robi? Z wizytą w fabrykach firmy |

|

Zanim wejdziemy na fabryczną halę, warto jeszcze tylko w kilku słowach przedstawić pozycje Uvexa w "twardych danych". Produkcja sprzętu sportowego (gogle, kaski, ochraniacze) stanowi nieco ponad jedną trzecią obroty firmy - 35% (reszta to sprzęt bhp), a obroty generowane przez firmę sięgają 120 mln euro (łącznie marki Uvex, Alpina i Filtral). W swojej kategorii sprzętowej Uvex posiada około 50% udziału w rynku niemieckim, 40% w pozostałych krajach niemieckojęzycznych, 20% we Włoszech. W Polsce udział ten jest szacowany na 35% - co trzeci narciarz używa gogli, kasku lub okularów Uvexa!

Nasze zwiedzanie zaczęliśmy od fabryki w Lederdorn, w której od 1967 roku Uvex produkuje gogle i kaski, głównie narciarskie. Ta niewielka wioska, położona u stóp wzniesień Lasu Bawarskiego, nie sprawia wrażenia miejsca, gdzie powstają tak znakomite produkty. Niewielka z pozoru fabryka leży za wsią, pod lasem. Wystarczy jednak wejść do środka, by okazało się, że coś, co z zewnątrz wygląda niepozornie, kryje w środku pełną linię produkcyjną kasków w technologii hardshell, a także kilka stanowisk gdzie produkuje się i składa gogle. Niektóre maszyny znajdujące się tutaj ważą ponad 50 ton!

|

| Jak Uvex to robi? Z wizytą w fabrykach firmy |

|

Jak na fabrykę, której produkty można nabyć praktycznie na całym świecie, panuje tutaj nadzwyczajny spokój. W takim właśnie miejscu widać wysoką kulturę pracy w krajach zachodnioeuropejskich, a w Niemczech - w szczególności. Stanowiska pracy są tak urządzone, że jeden pracownik obsługuje kilka maszyn, przy czym praca jest tak zorganizowana, że wszystkie czynności odbywają się naprawdę "na spokojnie". Może nawet jesteśmy trochę zawiedzeni, bo wyobrażaliby sobie to miejsce jako pełne huku i przelatujących w fabrycznym pędzie taśm z kaskami. A tu taka zadziwiająca cisza… Ale to może właśnie w ty tkwi sekret jakości produktów "Made in Germany" - na każdym kroku widać zaawansowaną technologię, ale tam gdzie nie obędzie się bez człowieka, ważniejsze od pośpiechu jest skupienie i dokładność.

Przechodząc po kolei przez poszczególne pomieszczenia i zakamarki hali, poznajemy poszczególne etapy technologiczne produkcji kasków i gogli. Zaczynamy od magazynu surowców, z którego wytwarza się poszczególne elementy kasków i gogli. W osobnych pojemnikach przechowywane są, najczęściej w formie granulatu poszczególne tworzywa, z których najważniejsze to ABS, z którego formuje się sztywne, odporne na uszkodzenia skorupy kasków hardshellowych, a także TPU, z którego wtryskiwane są elastyczne elementy oprawek gogli. Niektóre z tych elementów mają od razu pożądany kolor, inne są lakierowane w automatycznej lakierni.

|

| Jak Uvex to robi? Z wizytą w fabrykach firmy |

|

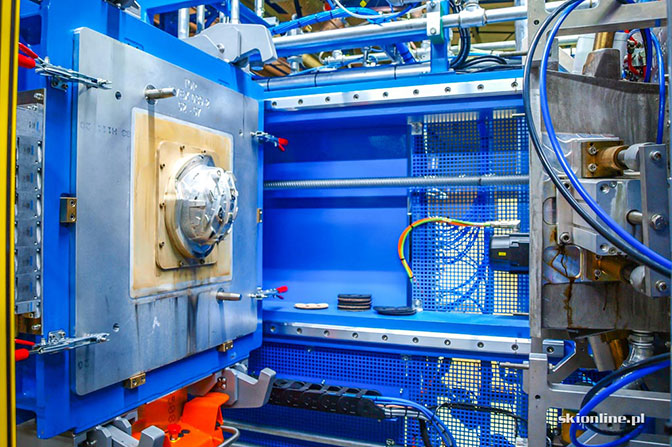

Największe wrażenie robi oczywiście maszyna, która pod ogromnym ciśnieniem kształtują za pomocą idealnie dopasowanych form skorupy kasków. Co ciekawe, jest tutaj osobne pomszczenie, w którym - niczym w muzeum - przechowuje się formy wszystkich modeli kasków, jakie w Lederdorn były produkowane. Podobno cała ta kolekcja warta jest kilka milionów euro...

Po wytłoczeniu zdecydowana większość skorup wędruje do lakierni i suszarni, które to pomieszczenia są w pełni zautomatyzowane. Tutaj skorupie nadaje się pożądaną, jednolitą barwę. Co ważne - wszystkie prace "z kolorami" odbywają się tutaj na bazie lakierów wodnych, produkcja nie jest więc uciążliwa dla środowiska. Natomiast co może wydać się zaskakujące - wszystkie różnokolorowe "wstawki" na kaskach malowane są ręcznie, po wcześniejszym zabezpieczeniu pozostałych elementów specjalną taśmą.

Ręcznie składane są także gogle, paski kasków, systemy ich mocowania i zapinania. Co ciekawe - wiele takich prac (np. zakładanie klamer na gumy gogli) odbywa się na zasadach chałupniczych - można wziąć z fabryki poszczególne elementy i złożyć je w domu, po czym dostarczyć z powrotem do fabryki. Dostaje się za to wynagrodzenie, po wcześniejszym sprawdzeniu jakości wykonania pracy. W ten sposób Uvex wspiera także lokalną społeczność, a nie tylko swoich etatowych pracowników.

|

| Jak Uvex to robi? Z wizytą w fabrykach firmy |

|

Ważnym momentem produkcji kasków hardshellowych jest połączenie skorupy zewnętrznej z wewnętrznym elementem powłoki wykonanej z materiału EPS, przypominającego nieco styropian, tyle że czarny. Powłoki te wykonywane są w innej fabryce i dostarczane do Lederdorn jako już gotowe i ukształtowane. Tutaj specjalna maszyna wtłacza je w twarde skorupy, używając do tego siły nacisku sięgającej prawie 420 ton!

Kaski w technologii inmould produkowane są z kolei w innej fabryce Uvexa - w Obernzell niedaleko Passawy. Hale fabryczne stoją tutaj prawie na brzegu Dunaju. Tutaj hala produkcyjna jest o wiele większa, a i ruch na niej zdecydowanie bardzie dynamiczny. Co zresztą nie dziwi - produkuje się tutaj znacznie więcej kasków, głównie lekkich rowerowych. Obecnie całość produkcji fabryki wynosi około 900 tys. kasków, z czego 650 tys. to kaski rowerowe. Także tutaj mieliśmy przyjemność zobaczyć, jak wygląda cykl produkcyjny.

W odróżnieniu od hardshelli, zewnętrzna skorupa w tego rodzaju kaskach nie jest wtryskiwana, ale tłoczona z gotowych arkuszy polikarbonu (PC). Tak więc i formy potrzebne do tego nie są tak masywne i drogie. Aby uzyskać atrakcyjny efekt wizualny, są one nie tylko lakierowane, ale także pokrywane specjalną kalkomanią, która po wysuszeniu trwale związana jest z tworzywem. W kolejnym etapie kask wędruje do specjalnej maszyny, która odpowiada za trwałe połączenie warstwy zewnętrznej z pianką EPS, która tłoczona jest w wysokiej temperaturze wypełniając odpowiednią formę, w której wcześniej umieszczona jest skorupa. Dzięki temu w dość szybki i stosunkowo tani sposób uzyskuje się trwałe połączenie obu warstw, przy czym cały kask otrzymuje odpowiednią sztywność i odporność. Cały proces przebiega tu automatycznie.

|

| Jak Uvex to robi? Z wizytą w fabrykach firmy |

|

W Obernzell montowane są praktycznie wszystkie rodzaje systemów regulacji i dopasowania kasku do głowy, jakie można znaleźć w produktach Uvexa. Cały ten proces odbywa się ręcznie - w pobliżu znajduje się ściana z wzorcami poszczególnych systemów - IAS, IAS 3D, BOA czy nowym octo+ - aż dziwi bierze, ile tak naprawdę jest tego rodzajów… Po złożeniu kaski trafiają do ostatniej osoby, która nakleja wszystkie naklejki, loga, dokłada instrukcję i pakuje do pudełka. Potem pozostaje już tylko transport i położenie na półce sklepu.

Choć tak naprawdę - nie do końca. W Obernzell bowiem Uvex posiada coś, czym chwali się (niebezpodstawnie) na rynku - własne centrum testowe, w którym kaski wybiorczo poddawane są wymagającym testom wytrzymałościowym, identycznym z tymi, które przeprowadza się w TÜV Rheinland, gdzie wydaje się atesty dopuszczające produkt na rynek. Laboratorium testowe przypomina mała sale tortur - są tu urządzenia, które nie tylko poddają kaski "męczarniom" ale na dodatek rejestrują dokładnie ich zachowanie, dzięki czemu firma może cały czas pracować nad poprawą bezpieczeństwa użytkowników swoich produktów.

Kaski są tu poddawane są tu testom upadkowym i uderzeniowym, sprawdza się tu także odporność na przebicie (np. ostrym kamieniem) czy też na zerwanie z głowy. Na początku produkcji danego modelu sprawdza się tu co pięćdziesiąty wyprodukowany kask, później kontrola jest nieco mniej restrykcyjna, ale i tak przeprowadza się tu wyrywkowe testy wszystkich produkowanych modeli sprzętu.

Kończymy naszą krótką relację z fabryk Uvexa, mając świadomość, że co innego przeczytać, a co innego zobaczyć na własne oczy. Aby jednak było to choć nieco łatwiejsze, zapraszamy jeszcze do obejrzenia galerii zdjęć.

pk/skionline.pl

| |

Tagi: #sprzęt narciarski #gogle narciarskie #kaski narciarskie #uvex #

| powrót

Aktualne wiadomości w twojej poczcie!

|

Sprzęt narciarski 23/24

Porady

|